Selektives Lasersintern

Wissenswertes zur 3D-Druck Technologie

Die Relevanz des selektiven Lasersinterns liegt in seiner Fähigkeit, maßgeschneiderte Prototypen und Bauteile mit komplexen Details und hoher Festigkeit zu erzeugen. Diese Technologie ist besonders für Branchen interessant, die schnell und effizient auf Marktbedürfnisse reagieren müssen, wie die Automobilindustrie, Medizintechnik und Luft- und Raumfahrt.

Durch die Kombination aus Vielseitigkeit und Materialvielfalt ermöglicht das SLS sowohl die Entwicklung neuer Produkte als auch die Optimierung bestehender Designs – und das alles in einer Effizienz, die klassische Fertigungsmethoden nicht bieten können.

Höchster Datenschutz

Ihre Daten sind bei uns in sicheren Händen

35 Jahre Expertise

Belastbare Prototypen für Ihre Vorhaben

Effizienz

Kombination aus Vielseitigkeit und Materialvielfalt

Für jede Branche

Von A wie Automotive bis Z wie Zahnmedizin

Gut beraten

Mit unseren Experten schnell ans Ziel

Höchster Datenschutz

Ihre Daten sind bei uns in sicheren Händen

35 Jahre Expertise

Belastbare Prototypen für Ihre Vorhaben

Effizienz

Kombination aus Vielseitigkeit und Materialvielfalt

Für jede Branche

Von A wie Automotive bis Z wie Zahnmedizin

Gut beraten

Mit unseren Experten schnell ans Ziel

Vom Pulver zum Bauteil

Eine Einführung in das Fertigungsverfahren

Das selektive Lasersintern (SLS) ist ein schrittweises und hochpräzises Verfahren, bei dem durch einen Laser Pulverschichten so erhitzt werden, dass sie gezielt miteinander verschmelzen. Dies erfolgt Schicht für Schicht, wodurch nach und nach ein dreidimensionales Bauteil entsteht. Im Gegensatz zu anderen additiven Verfahren wie Fused Deposition Modeling (FDM) oder Stereolithografie (SLA) bietet das SLS-Verfahren Vorteile hinsichtlich Festigkeit und Designfreiheit, was besonders im Bereich komplexer, funktionaler Prototypen entscheidend ist.

Der Ablauf des Verfahrens

1. Beschichtung mit Pulver

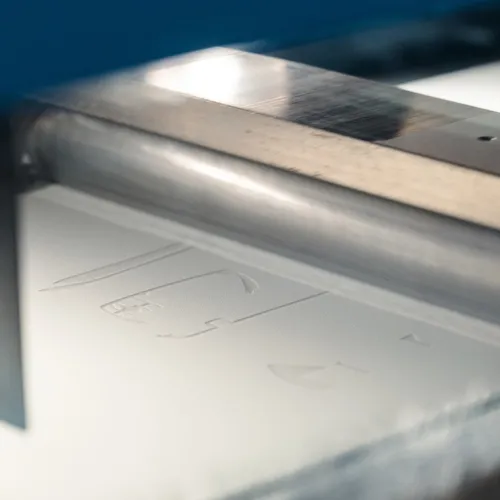

Zunächst wird eine dünne Schicht des gewünschten Materials – häufig Polyamid (Nylon), aber auch TPU oder verschiedene Metalle – gleichmäßig auf die Bauplattform aufgetragen. Der Materialauftrag erfolgt durch eine Rakel, die das Pulver präzise verteilt.

Pulverschicht in der SLS-Anlage

2. Lasersintern

Ein hochpräziser Laserstrahl erwärmt die definierten Bereiche der Pulverschicht genau bis zur Sintertemperatur. In diesen Bereichen verschmelzen die Partikel zu einer festen Struktur, ohne vollständig zu schmelzen.

Der Laser wird dabei computergesteuert geführt, sodass exakt die Geometrie des Bauteils aus den CAD-Daten nachgebildet wird.

Genaue Überwachung aller Prozesse.

3. Schicht-

weiser Aufbau

Serienmaterial gedruckt, stabil und belastbar.

Nachdem die erste Schicht gesintert wurde, senkt sich die Bauplattform minimal ab, und eine neue Schicht Pulver wird aufgetragen. Dieser Prozess wiederholt sich, bis das komplette Bauteil aufgebaut ist.

Die Schichtdicke liegt typischerweise zwischen 0,05 und 0,15 mm, was eine präzise Darstellung auch feiner Details ermöglicht.

Aufschmelzen des SLS-Pulvers

4. Abkühlung und Nach-

bearbeitung

Nach Abschluss des Bauvorgangs muss das Bauteil im Pulverbett abkühlen, um Spannungen und Verformungen zu vermeiden. Das überschüssige Pulver, das das Bauteil umgibt, kann anschließend entfernt und oft wiederverwendet werden.

Anschließend folgt bei Bedarf eine Nachbearbeitung, um das Bauteil zu reinigen und ggf. Oberflächen zu glätten oder zu färben.

Reinigung des SLS-Bauteils nach Entnahme aus dem Pulverbett.

Materialien für das selektive Lasersintern

Typische SLS-Kunststoffmaterialien und ihre Eigenschaften

Polyamid (Nylon)

Nylon ist eines der am häufigsten verwendeten Materialien im SLS-Verfahren. Ein Thermoplast mit ausgewogenen mechanischen Eigenschaften und einer feinen Oberflächenauflösung. Es überzeugt durch seine hohe Festigkeit, gute chemische Beständigkeit und Flexibilität.

Das Material ist außerdem sehr gut vor Spannungsrissen geschützt, auch bei Vorhandensein von Chemikalien, und dämpft Geräusche und Vibrationen. Nylon-Bauteile sind sowohl für funktionale Prototypen (Funktionsprüfungen) als auch für Endprodukte (geringe bis mittlere Produktionsvolumen) geeignet, da sie langlebig und mechanisch belastbar sind.

TPU (Thermoplastisches Polyurethan)

TPU ist flexibel, elastisch und abriebfest und eignet sich daher besonders für Anwendungen, bei denen das Bauteil eine gewisse Dehnbarkeit oder Stoßdämpfung aufweisen soll.

Dies ist vor allem in der Medizintechnik und Automobilindustrie relevant.

Verstärkte Kunststoffe

SLS kann auch mit glas- oder kohlefaserverstärkten Kunststoffen arbeiten, um Bauteile mit einer noch höheren Festigkeit und Steifigkeit herzustellen. Diese Materialien finden häufig in der Automobil- und Luftfahrtindustrie Einsatz, wo Belastbarkeit und Gewicht entscheidende Faktoren sind.

Selektives Lasersintern in der Praxis

Anwendungsbereiche und Branchenlösungen

Das selektive Lasersintern (SLS) ist aufgrund seiner Flexibilität und Präzision in einer Vielzahl von Branchen etabliert. Ob bei der Entwicklung funktionaler Prototypen, der Fertigung von Kleinserien oder der Produktion spezialisierter Endprodukte – das SLS-Verfahren ermöglicht maßgeschneiderte Lösungen, die genau auf die Anforderungen der jeweiligen Industrien abgestimmt sind.

SLS-Prototypen

SLS im Prototypenbau ermöglicht schnelle Ergebnisse bei hoher Präzision. Da das Verfahren auch komplexe Geometrien und filigrane Strukturen zuverlässig herstellt, sind Designer und Ingenieure in der Lage, detaillierte und funktionsfähige Prototypen zu fertigen, die sich für Tests und Validierungen eignen.

Medizintechnik

SLS angewendet in der Medizintechnik ermöglicht die Fertigung biokompatibler und sterilisierbarer Bauteile, die spezifisch auf die Anatomie des Patienten abgestimmt werden können. Dies ist besonders bei orthopädischen Geräten, Dentalimplantaten und medizinischen Instrumenten von großem Nutzen.

Automobilindustrie

SLS ermöglicht die Herstellung funktionaler Komponenten, die für Tests unter realen Bedingungen eingesetzt werden können. Von Innenraumteilen bis zu Verkleidungen – durch die Möglichkeit, leichte und zugleich belastbare Kunststoffteile zu fertigen, ist das SLS ein unverzichtbares Werkzeug für die Entwicklung und Validierung neuer Fahrzeugkomponenten.

Luft- und

Raumfahrt

Die L&R profitiert besonders von der Fähigkeit des SLS, extrem präzise und zugleich leichte Bauteile herzustellen. Die Technologie ermöglicht die Produktion geometrisch komplexer Strukturen, die nicht nur hohen Belastungen standhalten, sondern auch in Gewicht und Funktionalität optimiert sind.

Vielfalt im 3D-Druck

SLS in Bildern

Vorteile des selektiven Lasersinterns

Das selektive Lasersintern (SLS) zählt zu den beliebtesten additiven Fertigungstechnologien, weil es Unternehmen eine beeindruckende Bandbreite an Möglichkeiten eröffnet. Im Vergleich zu traditionellen Verfahren und anderen 3D-Druck-Techniken bietet SLS besondere Vorteile in Bezug auf Designfreiheit, Materialeigenschaften und die Effizienz im Fertigungsprozess.

- Hohe Designfreiheit und Komplexität ohne Werkzeuge

Einer der herausragenden Vorteile des SLS-Verfahrens ist die Freiheit bei der Formgestaltung. Da kein Stützmaterial notwendig ist, können auch komplexeste Geometrien, filigrane Strukturen und ineinandergreifende Baugruppen ohne zusätzliche Hilfsmittel oder Formen gefertigt werden. Dies ermöglicht Designs, die mit konventionellen Methoden kaum oder nur mit großem Aufwand realisierbar wären. Prototypen und Funktionsmodelle können so in kürzester Zeit erstellt werden – ohne die Einschränkungen, die durch Werkzeuge und Formen bestehen.

- Materialvielfalt und exzellente Materialeigenschaften

Das SLS-Verfahren eignet sich für eine breite Auswahl an Materialien, darunter robuste Kunststoffe wie Nylon, TPU und glas- oder kohlefaserverstärkte Polymere. Diese Materialien bieten eine hohe mechanische Festigkeit, Haltbarkeit und Flexibilität. Bauteile, die im SLS-Verfahren hergestellt werden, weisen oft eine hohe Stabilität und Beständigkeit auf, die mit spritzgegossenen Kunststoffteilen vergleichbar ist. Dadurch ist SLS ideal für funktionsfähige Prototypen, die echten Einsatzbedingungen standhalten müssen, sowie für Endprodukte, die Langlebigkeit erfordern.

- Schnelligkeit und Effizienz im Fertigungsprozess

SLS bietet eine schnelle Möglichkeit zur Herstellung funktionaler Bauteile und Prototypen. Die Schicht-für-Schicht-Technologie und das automatische Lasersintern sorgen dafür, dass Prototypen und Kleinserien in kurzer Zeit produziert werden können. Unternehmen können so schnell auf Marktentwicklungen reagieren und ihre Produktentwicklung beschleunigen. Auch das Wegfallen von Formenbau und Werkzeugfertigung trägt zur Prozessbeschleunigung bei und reduziert die Vorlaufkosten erheblich.

- Wirtschaftlichkeit bei Kleinserien und Individualproduktionen

SLS eignet sich besonders gut für Kleinserien und die Herstellung individueller Produkte, da keine kostenintensiven Werkzeuge erforderlich sind. Dadurch können Kleinserien und Unikate wirtschaftlich produziert werden, was besonders für Branchen wie die Medizintechnik oder den Konsumgütermarkt interessant ist. Auch für Produktentwicklungen, die eine schnelle Iteration und Anpassung benötigen, bietet das SLS-Verfahren eine kosteneffiziente Lösung, um ohne teuren Werkzeugwechsel Varianten zu erstellen und zu testen.

- Hervorragende Eigenschaften für Funktionsprototypen

Durch die hohe Detailgenauigkeit und Festigkeit der SLS-Teile können Ingenieure und Designer funktionale Prototypen entwickeln, die echten Bedingungen ausgesetzt werden können – sei es bei Hitzetests, Belastungstests oder in anderen extremen Szenarien. Das SLS-Verfahren ermöglicht es, robuste Prototypen zu fertigen, die bereits wichtige Anforderungen an das finale Produkt erfüllen. So können Unternehmen sicherstellen, dass Design und Funktion bereits in der Entwicklungsphase umfassend geprüft und optimiert werden.

- Nachhaltigkeit und Materialwiederverwendung

Ein weiterer Vorteil des SLS-Verfahrens ist die Möglichkeit zur Wiederverwendung von ungesintertem Pulver. Da das überschüssige Pulver bei der Fertigung nicht verschmilzt, kann es für nachfolgende Druckvorgänge erneut genutzt werden. Dies reduziert Materialabfälle und macht SLS zu einer ressourcenschonenderen Fertigungsmethode im Vergleich zu Verfahren, die Stützstrukturen oder Werkzeuge benötigen. Gerade für Unternehmen mit hohen Nachhaltigkeitsanforderungen ist dies ein entscheidender Vorteil.

Unsere Case Studies

Automotive

Karosse mit Klasse: Für das elektrische und kultige Leichtfahrzeug Evetta stellten wir das Urmodell der Karosse im Maßstab 1:1 her - perfekt gefräst, mit feinster Oberflächenbearbeitung. Erfahren Sie wie.

Industrie

Die Steckdose für den Wald: Für die Firma Stihl entwickelten wir den Prototypen einer Art Powerbank, die von Wald- und Forstarbeitern auf Herz und Nieren getestet wurde. Ein im wahrsten Sinne des Wortes spannendes Projekt.

Luft- & Raumfahrt

"Jena, wir haben kein Problem": Jena-Optronik beauftragte MODELLTECHNIK mit einem 1:1 Modell des Gateway Docking Ports, welches für Sensortests bei Raumfahrtanwendungen benötigt wird.

Design

Zeitlos und würdevoll: Zusammen mit Samosa und unserer Expertise im 3D-Druck erstellt MODELLTECHNIK ästhetische Muster- und Designvorlagen für eine individuelle Gestaltung von Graburnen.

Kontaktieren sie uns

Egal, ob technische, kaufmännische oder fachliche Belange - wir sind für Sie da.

Jetzt Anfrage starten„Spot-on Lieferung unter extremem Zeitdruck [...] Perfekter geht's nicht“

„Spot-on Lieferung unter extremem Zeitdruck [...] Perfekter geht's nicht“