METALL

LASERNSINTERN

Komplexe Geometrien in höchster Qualität

In der modernen Fertigungstechnologie hat sich das Metalllasersintern (MLS) als eine der innovativsten Methoden zur Herstellung hochpräziser Metallbauteile etabliert.

Insbesondere im Bereich Prototypenbau und Kleinserienfertigung bietet dieses Verfahren herausragende Möglichkeiten, komplexe Geometrien schnell und effizient umzusetzen.

Hohe Materialausnutzung

Minimaler Abfall durch Pulvernutzung

Höchster Datenschutz

Ihre Daten sind bei uns in sicheren Händen.

Leichtbau durch Designfreiheit

Gewicht sparen ohne Stabilitätsverlust

Kurze Produktionszeiten

Direkt vom CAD zum Teil

Schnelle Produktentwicklung

Prototypen und Serien flexibel möglich

Integration mehrerer Funktionen in einem Bauteil

Wirtschaftlich und effizient

Komplexe Geometrien realisierbar

Hochkomplexe Bauteile ohne zusätzliche Stützstrukturen

Hohe Materialausnutzung

Minimaler Abfall durch Pulvernutzung

Höchster Datenschutz

Ihre Daten sind bei uns in sicheren Händen.

Leichtbau durch Designfreiheit

Gewicht sparen ohne Stabilitätsverlust

Kurze Produktionszeiten

Direkt vom CAD zum Teil

Schnelle Produktentwicklung

Prototypen und Serien flexibel möglich

Integration mehrerer Funktionen in einem Bauteil

Wirtschaftlich und effizient

Komplexe Geometrien realisierbar

Hochkomplexe Bauteile ohne zusätzliche Stützstrukturen

Metalllasersintern im Detail

Ihre Vision in Metall –

mit modernster Laser-

technologie gefertigt.

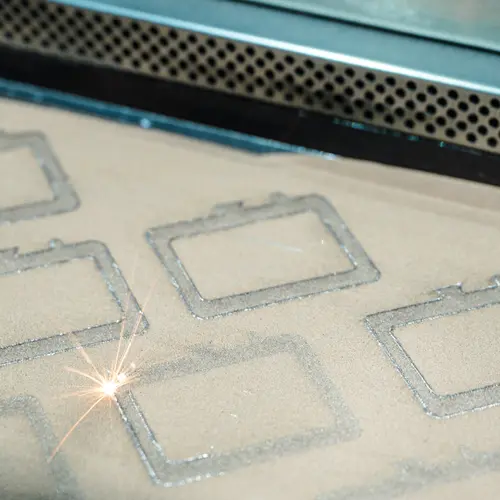

Beim Metalllasersintern handelt es sich um ein additives Fertigungsverfahren, bei dem fein gemahlenes Metallpulver schichtweise aufgetragen und anschließend mit einem leistungsstarken Laser selektiv verschmolzen wird. Durch die wiederholte Aufbringung neuer Pulverschichten und gezielte Lasereinwirkung entsteht ein vollständiges dreidimensionales Bauteil – direkt aus den digitalen CAD-Daten.

Direktmetall-Lasersintern vs. Selektives Lasersintern

Während beim DMLS das Metallpulver lediglich gesintert – also durch Erhitzen verfestigt – wird, arbeiten wir bei MODELLTECHNIK ausschließlich mit dem Selektiven Laserschmelzen. Das bedeutet: Das Metallpulver wird vollständig aufgeschmolzen und bildet beim Erstarren eine extrem dichte und belastbare Materialstruktur, vergleichbar mit konventionellen Metallgussteilen oder -schmiedeteilen. Diese Technologie erlaubt es uns, Bauteile mit besonders hoher Dichte, exzellenten mechanischen Eigenschaften und einer herausragenden Oberflächenqualität zu fertigen. Für Branchen mit höchsten Anforderungen wie Automobilindustrie, Medizintechnik oder Luft- und Raumfahrt ist das Selektive Laserschmelzen damit die ideale Lösung. Bei ModellTechnik setzen wir gezielt auf diese hochmoderne Technologie, um unseren Kunden individuelle, hochpräzise Prototypen und Kleinserien auf höchstem Niveau anbieten zu können.

MLS-Teile im Edelstahl-Pulverbett.

Materialien im Fokus

Edelstahl und Kupfer.

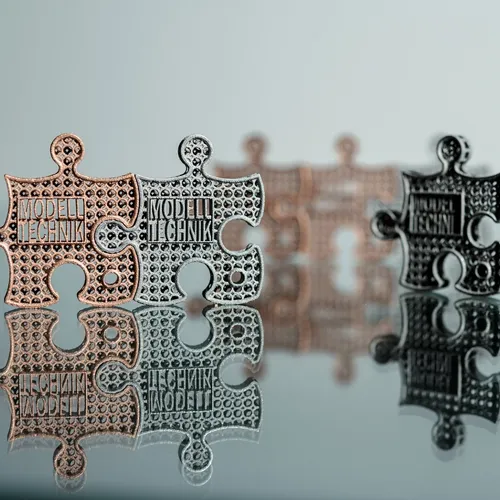

Die Wahl des richtigen Materials ist entscheidend für die Qualität und Funktionalität eines Bauteils. Beim Metalllasersintern setzt MODELLTECHNIK auf zwei bewährte Materialien: Edelstahl und Kupfer. Edelstahl ist eines der am häufigsten verwendeten Materialien im selektiven Laserschmelzen. Seine hervorragende Korrosionsbeständigkeit, hohe Festigkeit und gute Verarbeitbarkeit machen ihn ideal für eine Vielzahl von Anwendungen – von funktionalen Prototypen bis hin zu Bauteilen für anspruchsvolle industrielle Einsätze. Kupfer ist bekannt für seine außergewöhnliche elektrische und thermische Leitfähigkeit. Diese Eigenschaften machen es zum bevorzugten Material für Bauteile in der Elektrotechnik, im Wärmemanagement und in der Hochfrequenztechnik. Dank unserer Faserlaser-Technologie können wir auch das schwieriger zu verarbeitende Material Kupfer in hoher Qualität verarbeiten – etwas, das viele Standard-Lasersysteme nicht leisten können.

Filigrane Strukturen aus Edelstahl und Kupfer.

Weitere Materialien

Flexibilität durch starke Partner

Neben Edelstahl und Kupfer bieten wir unseren Kunden durch enge Kooperationen mit erfahrenen Partnerunternehmen Zugang zu einer breiten Palette weiterer Materialien. Dazu gehören unter anderem: Titan und Titanlegierungen | Aluminiumlegierungen und Spezialstähle. Dank dieses erweiterten Netzwerks können wir flexibel auf spezielle Kundenanforderungen reagieren und auch komplexe Projekte mit speziellen Werkstoffen zuverlässig realisieren – ohne dabei Kompromisse bei Qualität und Lieferzeit einzugehen.

Materialvielfalt - MODELLTECHNIK.

Metalllasersintern in der Praxis

Anwendungsbereiche und Branchenlösungen

Das Metalllasersintern eröffnet zahlreiche Möglichkeiten für die Fertigung komplexer, hochpräziser Bauteile. Besonders in Branchen, in denen höchste Anforderungen an Funktionalität, Zuverlässigkeit und Gewicht gestellt werden, ist dieses Verfahren unverzichtbar. MODELLTECHNIK bietet hier maßgeschneiderte Lösungen für eine Vielzahl von Anwendungen.

Automobilindustrie

In der Automobilbranche ist die schnelle Entwicklung neuer Bauteile entscheidend. Mit Metalllasersintern fertigen wir hochpräzise Prototypen für komplexe Komponenten wie Wärmetauscher, Struktur- und Motorteile. Unsere Bauteile erfüllen höchste Anforderungen an Festigkeit, Hitzebeständigkeit und Maßhaltigkeit.

Medizintechnik

Die Medizintechnik stellt hohe Anforderungen an Materialgüte, Präzision und Oberflächenqualität. Mit MLS fertigen wir Bauteile wie patientenspezifische Orthesen, Gerätegehäuse, Halterungen und Entwicklungsmuster – aus Edelstahl, biokompatibel und korrosionsbeständig für externe Anwendungen.

Luft- und Raumfahrt

Gewichtseinsparung bei gleichzeitig hoher Festigkeit – ideal für MLS in der Luft- und Raumfahrt. Wir fertigen belastbare Strukturbauteile, funktionsfähige Prototypen und Spezialkomponenten für extreme Bedingungen, präzise umgesetzt in Kupfer und Edelstahl.

Funktionsbauteile und Kleinserien

Neben klassischen Prototypen fertigen wir funktionsfähige Bauteile und Kleinserien – etwa Spezialhalterungen, Wärmetauscher, elektrische Kontakte oder Gehäuse mit komplexer interner Struktur. Unsere präzise Fertigung und Qualitätssicherung gewährleisten geometrisch exakte und sofort einsetzbare Bauteile

FAQ - Metalllasersintern

Wissenswertes rund um das Thema Metalllasersintern

- Metalllasersintern Kosten: Was beeinflusst den Preis?

Die Kosten für das Metalllasersintern hängen von einer Vielzahl von Faktoren ab. Bei ModellTechnik legen wir großen Wert auf Transparenz und eine faire Preisgestaltung, die die individuellen Anforderungen unserer Kunden widerspiegelt.

Einflussfaktoren auf die Kosten

- Materialwahl:

Das verwendete Material spielt eine zentrale Rolle. Edelstahl ist beispielsweise kostengünstiger als Kupfer, welches aufgrund seiner besonderen Verarbeitungseigenschaften aufwendiger zu fertigen ist. - Bauteilgröße und -komplexität:

Je größer und komplexer das Bauteil, desto höher ist in der Regel der Material- und Zeitaufwand. Filigrane Strukturen oder innenliegende Geometrien erhöhen die Bauzeit und den Programmieraufwand für die Fertigung. - Schichtdicke und Bauzeit:

Eine feinere Schichtdicke sorgt für eine höhere Oberflächenqualität und Detailgenauigkeit, verlängert aber die Bauzeit. Ebenso beeinflusst die Bauhöhe direkt die Dauer des Produktionsprozesses. - Nachbearbeitung:

Je nach Anforderungen an die Oberflächenqualität und Maßgenauigkeit können zusätzliche Nachbearbeitungsschritte wie Fräsen, Schleifen oder Polieren notwendig werden. Diese Arbeiten fließen in die Gesamtkalkulation ein. - Anzahl der Stücke:

Für Einzelstücke entstehen oft höhere Stückkosten, da der Aufwand für Datenaufbereitung, Baujob-Erstellung und Maschinenrüstzeiten fix ist. Bei Kleinserien können diese Fixkosten auf mehrere Teile verteilt werden, was die Stückkosten reduziert.

Wirtschaftlichkeit bei MODELLTECHNIK

Unser Fokus auf Prototypen und Kleinserien erlaubt es uns, auch kleinere Losgrößen wirtschaftlich attraktiv anzubieten – ohne Kompromisse bei Qualität und Präzision. Durch unser erfahrenes Team und optimierte Prozesse können wir Projekte effizient umsetzen und gleichzeitig flexibel auf individuelle Kundenwünsche eingehen.

Wer auf höchste Materialqualität, exzellente Verarbeitung und schnelle Umsetzung Wert legt, findet bei MODELLTECHNIK einen leistungsstarken Partner – mit einem ausgezeichneten Preis-Leistungs-Verhältnis im Bereich des selektiven Lasersinterns.

- Materialwahl:

- Warum MODELLTECHNIK? Ihre Vorteile auf einen Blick.

Wer beim Metalllasersintern auf höchste Qualität, Zuverlässigkeit und maßgeschneiderte Lösungen setzt, findet in ModellTechnik einen erfahrenen und engagierten Partner. Unsere Spezialisierung auf Prototypenbau und Kleinserienfertigung sowie unsere technologische Kompetenz zeichnen uns besonders aus.

Maßgeschneiderte Lösungen statt Massenfertigung

MODELLTECHNIK konzentriert sich bewusst auf individuelle Kundenprojekte in der Prototypen- und Kleinserienfertigung – nicht auf Serienfertigung. Diese Fokussierung ermöglicht es uns, flexibel auf spezifische Anforderungen einzugehen, innovative Lösungen zu entwickeln und eine Qualität zu liefern, die exakt auf den jeweiligen Einsatzzweck abgestimmt ist.

Expertise aus über 35 Jahren Erfahrung

Mit mehr als drei Jahrzehnten Erfahrung in den Bereichen Rapid Prototyping, Modell- und Formenbau sowie additiver Fertigung verstehen wir die Herausforderungen unserer Kunden genau. Dieses Know-how fließt in jedes Projekt ein – von der Beratung über die Fertigung bis hin zur Qualitätssicherung.

Höchste Präzision und Qualität

Unsere Fertigungslösungen zeichnen sich durch höchste Maßhaltigkeit, exzellente Materialeigenschaften und hervorragende Oberflächenqualitäten aus. Modernste Technologien wie unser Faserlaser-basiertes System sorgen dafür, dass auch komplexeste Geometrien zuverlässig und reproduzierbar umgesetzt werden.

Schnelle Umsetzung und Flexibilität

Kurze Reaktionszeiten und eine effiziente Projektabwicklung sind bei MODELLTECHNIK selbstverständlich. Unsere schlanken Strukturen und eingespielten Prozesse ermöglichen es uns, selbst anspruchsvolle Projekte schnell und flexibel zu realisieren – ohne Abstriche bei Qualität und Service.

Partnerschaftliche Zusammenarbeit

Wir verstehen uns nicht nur als Dienstleister, sondern als Partner unserer Kunden. Offene Kommunikation, persönliche Beratung und das gemeinsame Streben nach dem besten Ergebnis stehen bei jedem Projekt im Mittelpunkt.

Unsere Case Studies

Automotive

Karosse mit Klasse: Für das elektrische und kultige Leichtfahrzeug Evetta stellten wir das Urmodell der Karosse im Maßstab 1:1 her - perfekt gefräst, mit feinster Oberflächenbearbeitung. Erfahren Sie wie.

Industrie

Die Steckdose für den Wald: Für die Firma Stihl entwickelten wir den Prototypen einer Art Powerbank, die von Wald- und Forstarbeitern auf Herz und Nieren getestet wurde. Ein im wahrsten Sinne des Wortes spannendes Projekt.

Luft- & Raumfahrt

"Jena, wir haben kein Problem": Jena-Optronik beauftragte MODELLTECHNIK mit einem 1:1 Modell des Gateway Docking Ports, welches für Sensortests bei Raumfahrtanwendungen benötigt wird.

Design

Zeitlos und würdevoll: Zusammen mit Samosa und unserer Expertise im 3D-Druck erstellt MODELLTECHNIK ästhetische Muster- und Designvorlagen für eine individuelle Gestaltung von Graburnen.

Kontaktieren sie uns

Egal, ob technische, kaufmännische oder fachliche Belange - wir sind für Sie da.

Jetzt Anfrage starten„Spot-on Lieferung unter extremem Zeitdruck [...] Perfekter geht's nicht“

„Spot-on Lieferung unter extremem Zeitdruck [...] Perfekter geht's nicht“