Selective

Absorption Fusion

Präzision trifft Geschwindigkeit in der

additiven Fertigung

Selective Absorption Fusion (SAF) ist eine bahnbrechende Technologie, die die additive Fertigung auf ein neues Level hebt. Durch gezielte Wärmeübertragung und modernste Materialverarbeitung ermöglicht SAF die schnelle, präzise und kosteneffiziente Herstellung hochwertiger Kunststoffteile. Ob für die Serienproduktion oder die Fertigung funktionaler Prototypen – SAF bietet zuverlässige Ergebnisse mit herausragender Detailgenauigkeit und gleichmäßigen Materialeigenschaften.

Höchster Datenschutz

Ihre Daten sind bei uns in sicheren Händen

35 Jahre Expertise

Belastbare Prototypen für Ihre Vorhaben

Effizienz

Kombination aus Vielseitigkeit und Materialvielfalt

Für jede Branche

Von A wie Automotive bis Z wie Zahnmedizin

Gut beraten

Mit unseren Experten schnell ans Ziel

Höchster Datenschutz

Ihre Daten sind bei uns in sicheren Händen

35 Jahre Expertise

Belastbare Prototypen für Ihre Vorhaben

Effizienz

Kombination aus Vielseitigkeit und Materialvielfalt

Für jede Branche

Von A wie Automotive bis Z wie Zahnmedizin

Gut beraten

Mit unseren Experten schnell ans Ziel

Die Revolution der additiven Fertigung.

Eine Einführung in das Fertigungsverfahren

Selective Absorption Fusion (SAF) ist eine fortschrittliche Technologie, die in der additiven Fertigung (3D-Druck) eingesetzt wird. Sie ist besonders bekannt als ein Pulver-basiertes Verfahren, das Ähnlichkeiten mit der Multi-Jet Fusion (MJF) und dem selektiven Lasersintern (SLS) hat, jedoch eine eigene Methode zur Schmelze und Verschmelzung des Materials nutzt.

Der Ablauf des Verfahrens

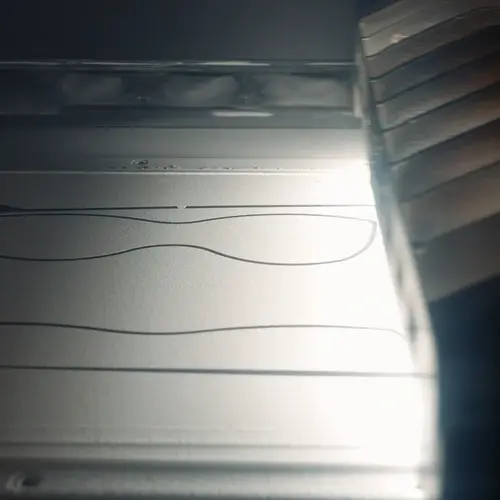

1. BESCHICHTUNG MIT PULVER

Zunächst wird eine dünne Schicht aus Kunststoffpulver auf die Druckplattform aufgetragen. Ein spezielles Pulvermanagementsystem sorgt dafür, dass das Pulver gleichmäßig verteilt wird, um eine hohe Druckqualität zu gewährleisten.

Pulverschicht in der Stratasys H350

2. Selektive

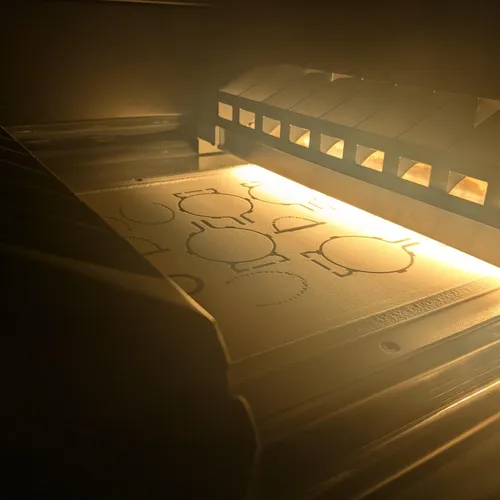

Benetzung und Verschmelzung

Anschließend wird eine Flüssigkeit, das sogenannte High-Absorbing Fluid, mit einem industriellen Druckkopf selektiv auf die Bereiche der Pulverschicht aufgebracht, die später miteinander verschmolzen werden sollen. Diese Flüssigkeit dient als Wärmeabsorber und ermöglicht eine gezielte Energieaufnahme während des folgenden Erhitzungsprozesses.

Sobald die Flüssigkeit aufgetragen wurde, kommt eine Infrarot-Wärmequelle zum Einsatz. Diese erhitzt die gesamte Pulver-

schicht gleichmäßig, doch nur die mit der Absorptionsflüssigkeit behandelten Bereiche nehmen die Wärme in ausreichendem Maße auf, um miteinander zu verschmelzen. Die restlichen Pulverpartikel bleiben dabei unverändert und dienen als Stützmaterial für die nachfolgenden Schichten.

Verschmolzene Struktueren nach Aufbringung des High-Absorbing Fluid

3. Abkühlung & Nachbearbeitung

Nachdem eine Schicht erfolgreich verbunden wurde, wird eine neue Pulverschicht aufgetragen, und der Prozess wiederholt sich. Dieser schichtweise Aufbau setzt sich fort, bis das gesamte Bauteil fertiggestellt ist. Nach Abschluss des Druckvorgangs muss das Bauteil zunächst im Pulverbett abkühlen, um Spannungen im Material zu vermeiden und eine hohe Maßhaltigkeit zu gewährleisten. Anschließend wird das überschüssige Pulver mithilfe von Druckluft und Glasperlen entfernt. Je nach Anforderungen des Endprodukts können weitere Nachbearbeitungsschritte folgen, darunter Färben oder Oberflächenbeschichten, um das Bauteil optisch und funktional zu optimieren.

Reinigung der Bauteile

Was unterscheidet SAF von anderen 3D-Druck Verfahren?

Im Gegensatz zu Verfahren wie dem Selektiven Lasersintern (SLS) oder Multi Jet Fusion (MJF) verwendet SAF ein spezielles Absorberfluid, das gezielt auf Pulverschichten aufgetragen wird. Eine Wärmequelle aktiviert das Fluid, wodurch das Pulver schichtweise verschmilzt. Dies ermöglicht eine präzise Fertigung mit gleichmäßigen mechanischen Eigenschaften in alle Richtungen (isotrope Materialeigenschaften) – ein entscheidender Vorteil für funktionale Prototypen und Kleinserien.

Vielfalt im 3D-Druck

SAF IN BILDERN

Vorteile von SAF für Prototypen und Kleinserien

Das Selective Absorption Fusion (SAF)-Verfahren bietet eine Reihe von Vorteilen, die es besonders attraktiv für den Prototypenbau und die Kleinserienfertigung machen. Dank seiner hohen Effizienz, präzisen Schichtverarbeitung und ausgezeichneten mechanischen Eigenschaften ermöglicht SAF die wirtschaftliche Herstellung funktionaler Kunststoffbauteile mit hoher Wiederholgenauigkeit.

- Hohe Bauteilfestigkeit und isotrope Materialeigenschaften

Einer der wichtigsten Vorteile von SAF ist die gleichmäßige mechanische Festigkeit der gedruckten Bauteile in allen drei Raumrichtungen (X, Y und Z).

Bei vielen additiven Fertigungsverfahren, insbesondere beim Selektiven Lasersintern (SLS) oder Fused Deposition Modeling (FDM), weisen Bauteile in der Z-Richtung oft eine geringere Festigkeit auf, da die Verbindung zwischen den aufeinanderfolgenden Schichten schwächer ist als innerhalb der Schicht selbst.

SAF löst dieses Problem durch zwei Faktoren:

- Flächige Wärmeübertragung: Die großflächige Infrarot-Erwärmung sorgt für eine gleichmäßige Verschmelzung des Materials über die gesamte Schicht hinweg.

- Effiziente Pulververteilung: Durch die kontrollierte Verdichtung des Pulvers mittels einer mechanischen Walze entstehen gleichmäßige Schichten mit hoher Packungsdichte, die für eine homogene Materialstruktur sorgen.

Das Ergebnis sind robuste und langlebige Bauteile, die sich ideal für mechanische Funktionstests und den Einsatz in realen Anwendungen eignen.

- Geringe Stückkosten bei mittleren Produktionsmengen

Für Unternehmen, die Kleinserien oder Vorserienfertigungen benötigen, ist die Wirtschaftlichkeit ein entscheidender Faktor. SAF zeichnet sich durch besonders niedrige Stückkosten aus, wenn eine mittlere Produktionsmenge erforderlich ist.

Dies liegt an mehreren prozessbedingten Faktoren:

- Hohe Packdichte im Bauraum: SAF ermöglicht eine besonders effiziente Nutzung des verfügbaren Bauvolumens, da Bauteile dicht geschichtet werden können.

- Schnelle Prozesszeiten: Dank der simultanen Wärmeeinwirkung auf die gesamte Schicht ist der Fertigungsprozess schneller als bei SLS, wo ein Laserpunkt das Material nacheinander scannt.

- Wiederverwendbarkeit des Pulvers: Ungenutztes Pulver kann für weitere Druckvorgänge verwendet werden, wodurch der Materialausschuss minimiert wird.

Diese Eigenschaften machen SAF zur idealen Wahl für die wirtschaftliche Fertigung von Kunststoffbauteilen in Stückzahlen zwischen einigen Dutzend bis mehreren Hundert Einheiten.

- Effiziente Materialnutzung und Nachhaltigkeit

Additive Fertigungstechnologien haben gegenüber subtraktiven Verfahren wie CNC-Fräsen oder Spritzguss einen entscheidenden ökologischen Vorteil: Sie produzieren weniger Abfall.

SAF optimiert die Materialnutzung weiter durch:

- Minimalen Materialverlust: Da das nicht geschmolzene Pulver nach dem Druckprozess erneut verwendet werden kann, fällt nahezu kein Abfall an.

- Präzise Schichtauftragstechnik: Durch den gleichmäßigen Pulverauftrag der Walze wird nur so viel Material verwendet, wie tatsächlich benötigt wird.

- Energieeffizienz: Die gleichmäßige Wärmeeinwirkung des Infrarotstrahlers reduziert den Energiebedarf im Vergleich zu Verfahren mit punktuellen Hochleistungs-Laserquellen.

Dadurch trägt SAF zu einer ressourcenschonenden Fertigung bei, die Materialverbrauch und Betriebskosten gleichermaßen senkt.

- Skalierbarkeit und Wiederholgenauigkeit

Ein weiterer wichtiger Vorteil von SAF ist seine Skalierbarkeit. Da das Verfahren unabhängig von der Komplexität der Bauteile funktioniert, können sowohl einfache als auch hochkomplexe Geometrien in gleichbleibender Qualität gefertigt werden.

Zudem bietet SAF eine hohe Wiederholgenauigkeit, was bedeutet, dass auch bei der Produktion mehrerer Chargen die Bauteile stets mit denselben Material- und Maßtoleranzen hergestellt werden können. Diese Eigenschaft ist entscheidend für Anwendungen in der Luft- und Raumfahrt, der Automobilindustrie und im Maschinenbau, wo eine exakte Reproduzierbarkeit von Bauteilen erforderlich ist.